石油化工行业承载着国家能源安全与工业血脉的核心使命,2023年之后我国原油加工量均突破7亿吨。在"双碳"战略与安全生产法升级的双重驱动下,行业正经历从规模扩张向高质量运营的深刻转型。

在石油化工生产中,工艺气体成分与流量的精准控制直接关乎企业核心效益。行业普遍具有装置繁多、工况复杂、危险程度高等特点,气体组分(如CH4、C2H2、C2H4、C2H6、O2、H2、CO2、H2S、NH3、N2、烃类等)的毫厘偏差可能引发催化剂中毒、反应器结焦等问题,导致非计划停机检修,单次事故损失可达百万级;而流量计量误差超±1%时,乙烯裂解、芳烃分离等关键工序的原料损耗将显著增加,仅蒸汽消耗一项日均成本即攀升数千元。更严峻的是,可燃/有毒气体监测盲区可能瞬间升级为燃爆事故,造成人员伤亡与产线停摆风险。行业用户迫切需要兼具高精度与快速响应的气体分析设备,通过实时数据联动DCS系统优化反应条件、预警设备异常,在保障生产连续性的同时降低能耗物耗,实现安全管控与降本增效的双重目标,并为工艺低碳化改造提供数据基础。

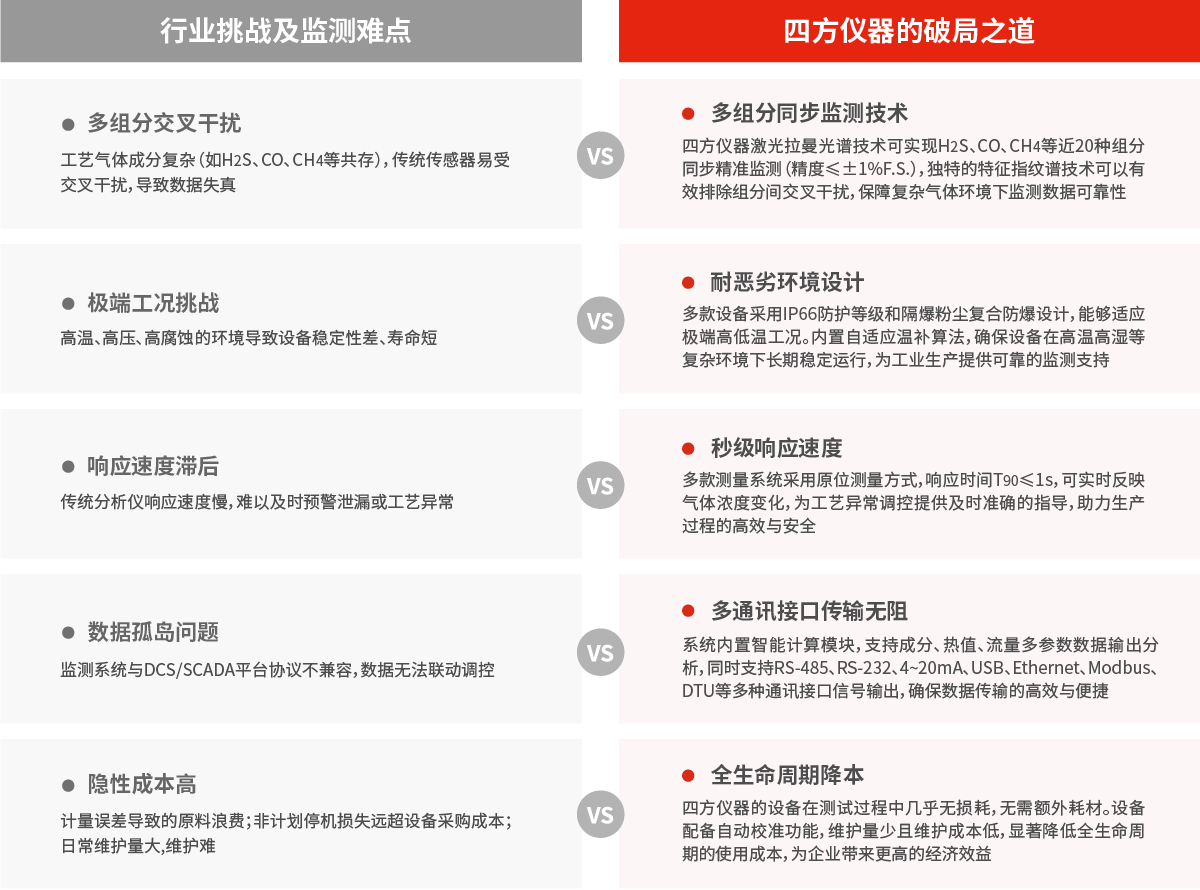

在石油化工行业,气体监测的细微偏差如同暗流——传统设备的数据滞后、抗干扰弱、环境耐受性不足,让生产波动与安全隐患始终蛰伏于毫厘之间。非计划停机导致的单日百万损失、流量计量偏差造成的万吨级原料浪费、气体泄漏触发的连锁事故,不断侵蚀企业利润与安全底线。四方仪器以“多组分 · 高精度 · 快响应 · 高稳定”四重革新破局,不仅解决数据盲区,更将监测价值锚定于停机率归零、单耗成本锐减、产能弹性释放的硬指标,重构过程气体管控的行业基准。

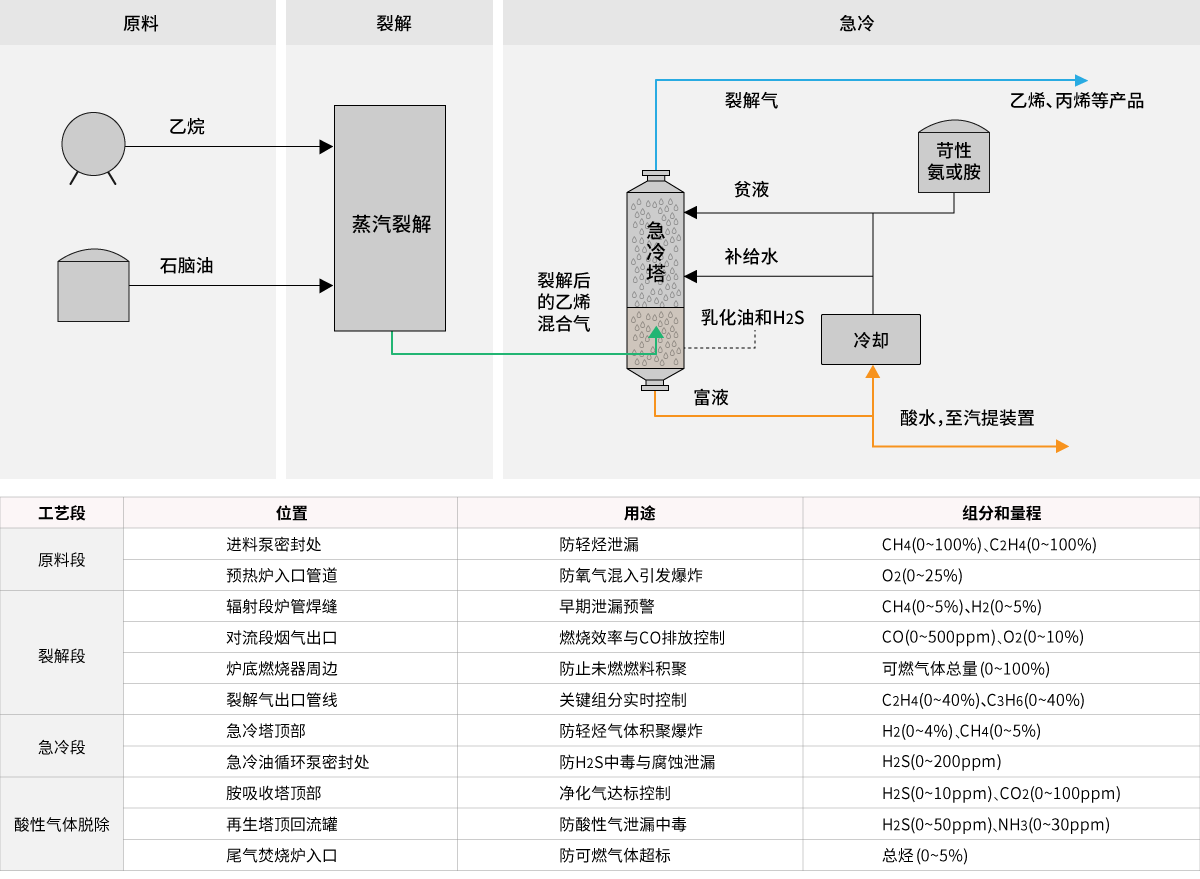

乙烯裂解技术作为现代石油化工的核心与基石,能够将液态烃类在高温高压下转化为高附加值烯烃与芳烃,这一过程是生产合成树脂、高端纤维等关键材料的源头环节。裂解装置工艺作为全产业链的安全咽喉要道,其过程气体的精准监测直接决定生产命脉。通过实时追踪从800℃烈焰到-100℃深冷中的组分变化,不仅能优化裂解深度提升双烯收率,更能提前阻断氢气燃爆、硫化氢中毒等致命风险,为万亿级石化产业的本质安全与低碳转型构筑不可逾越的防线。

在线

在线 咨询

咨询 关注

关注