精细化工是高附加值化学品的核心生产领域,涵盖医药中间体、电子级溶剂、特种添加剂等高附加值产品。其主流设备多采用间歇式反应釜与连续式反应釜两类,间歇式反应釜因灵活适配多品种生产仍占主导,但连续式反应釜在硝化、加氢等危险工艺中正在加速普及,成为政策驱动的升级方向。两类工艺均涉及易燃易爆及有毒有害气体,生产过程中需严格控制副产物生成与杂质含量(产品纯度有时需要控制在ppm级),同时小批量、多品种的生产模式导致工况波动频繁,对气体监测的实时性、精准性及设备抗腐蚀性提出更高要求。

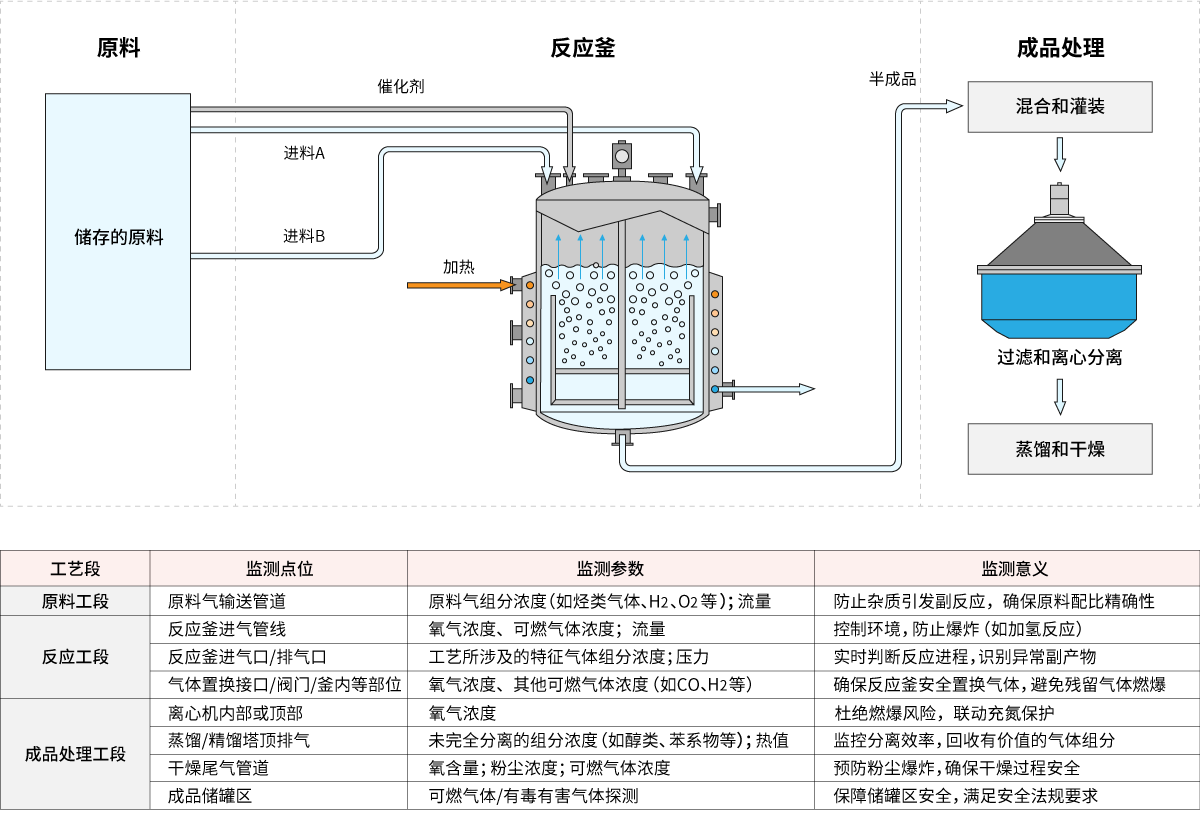

针对精细化工生产特性,应在原料预处理、反应过程控制及成品精制三大核心工段部署关键气体监测点,特别是复杂多变的反应过程。通过实时追踪原料气纯度、反应副产物浓度、精馏尾气组分等参数,同步监测热值与流量变化,实现工艺全流程的风险预警与能效优化,为安全生产与质量控制提供数据支撑。

在精细化工生产过程中,工艺气体的精准监测是保障生产安全、优化工艺控制和确保产品质量的核心环节。由于精细化工行业常涉及高温高压反应、易燃易爆物质及有毒中间体,需在关键工段对气体组分浓度、热值及流量实施实时监测,以预防安全事故满足法规要求,并提升反应效率。

在线

在线 咨询

咨询 关注

关注